Izjava o privatnosti: Vaša privatnost nam je veoma važna. Naša kompanija obećava da neće otkriti vaše lične podatke u svaku ekspanziju sa vašim eksplicitnim dozvolama.

Trenutno je glavni pregled gotovog keramičkog supstrata, inspekciju mehaničkih svojstava, inspekciju termičke svojstva, inspekciju električnih svojstava, inspekciju pakiranja (radne performanse) Provjera i pregled pouzdanosti.

Izgled inspekcija keramičkih supstrata redovno se provodi vizuelnim ili optičkim mikroskopijom, uglavnom uključujući pukotine, rupe, ogrebotine na površini metalnog sloja, pilinga, mrlja i drugih nedostataka kvalitete. Pored toga, obrisna veličina supstrata, debljina metalnog sloja, ratno (camber) supstrata, i grafička tačnost površine supstrate potrebna je za testiranje. Naročito za upotrebu lepljenja za flip-čip, ambalaže visoke gustoće, površinski rat općenito je potreban za manje od 0,3% dimenzija.

Posljednjih godina, uz kontinuirani razvoj računarske tehnologije i tehnologije za obradu slike, proizvodni troškovi rada i dalje rastu, gotovo svi proizvođači plaćaju sve više i više pažnje na primjenu umjetne inteligencije i strojnoj tehnologiji za viziju u transformaciji i nadogradnji proizvodne industrije , a metode i oprema za otkrivanje na bazi strojnog vida postepeno postaju važna sredstva za poboljšanje kvaliteta proizvoda i poboljšati prinos. Stoga, primjena inspekcijske opreme strojnog vida do otkrivanja keramičke podloge može poboljšati efikasnost otkrivanja i smanjiti troškove rada u skladu s tim.

Mehanička svojstva keramičkog supstrata uglavnom se odnose na silu lijepljenja metalnog žičanog sloja, što ukazuje na čvrstoću lijepljenja između metalnog sloja i keramičke podloge, koji direktno određuje kvalitetu naknadne paketa uređaja (čvrstoća na slijedeću čvrstoću i pouzdanost i pouzdanost i pouzdanost i pouzdanost i pouzdanost i pouzdanost i pouzdanost i pouzdanost i pouzdanost i pouzdanost i pouzdanost i pouzdanost) itd.) . Snaga veza od keramičkih supstrata pripremljena je različitim metodama, a planarne keramičke podloge pripremljene po procesu visoke temperature (kao što su TPC, DBC itd.) Obično su povezani hemijskim vezama između metalnog sloja i keramičke supstrate i Snaga veza je velika. U keramičkoj supstratu pripremljenog postupkom niskog temperature (poput DPC supstrata), uglavnom su sile i mehaničke sile ugriza između metalnog sloja i keramičke supstrate, a obvezujuća čvrstoća je mala.

Metode ispitivanja za čvrstoću keramičke metalizacije na supstratu uključuju:

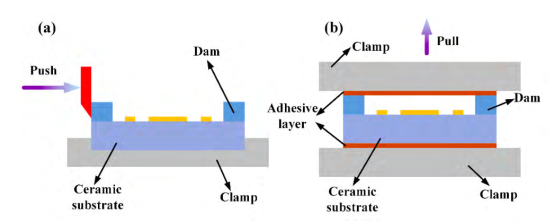

1) Način vrpce: Traka je blizu površine metalnog sloja, a gumeni valjak se navodi na njemu da ukloni mjehuriće u površinu vezanja. Nakon 10 sekundi, izvucite traku sa napetošću okomitom na metalni sloj i testirajte je li metalni sloj uklonjen iz supstrata. Način trake je kvalitativna metoda ispitivanja.

2) Metoda za zavarivanje: Odaberite metalnu žicu s promjerom 0,5 mm ili 1,0 mm, zavarivši se direktno na metalni sloj podloge putem topljenja za lemljenje, a zatim izmjerite silu povlačenja metalne žice duž vertikalnog smjera napetosti Metar.

3) Metoda čvrstoće ljulja: Metalni sloj na površini keramičkog supstrata je isključen (rezan) u trake od 5 mm ~ 10 mm, a zatim se izbaci u vertikalni smjer na stroju za ispitivanje sila za ljuštenje. Brzina skitanja potrebna je za 50 mm / min, a frekvencija mjerenja je 10 puta / s.

Termička svojstva keramičke supstrata uglavnom uključuju toplotnu provodljivost, otpornost na toplinu, koeficijent toplotnog proširenja i toplinsku otpornost. Keramička podloška uglavnom igra ulogu topline u pakiranju uređaja, tako da je njegova toplotna provodljivost važan tehnički indeks. Otpornost na toplinu uglavnom se ispituje je li keramička supstrata izviještena i deformirana na visokim temperaturama, bilo da je površinski metalni sloj oksidiran i obojen, pjenjenje ili razmazivanje, a da li unutarnji rupu ne uspijevaju.

Toplinska provodljivost keramičke podloge ne odnosi se samo na materijalnu toplotnu provodljivost keramičkog supstrata (termalni otpor karoserije), ali i usko povezan sa povezivanjem sučelja materijala (sučelje kontaktno otpornost). Stoga tester toplotne otpornosti (koji može mjeriti termalnu otpornost na tijelo i interfejs toplinski otpor višeslojne strukture) može učinkovito procijeniti toplinsku provodljivost keramičke supstrate.

Električne performanse keramičkog supstrata uglavnom se odnose na to je li metalni sloj na prednjoj strani i stražnjoj strani supstrata provod (bilo kvalitet unutarnjeg rupa dobra). Zbog malog prečnika kroz rupu DPC keramičke podloge, bit će nedostataka kao što su neispunjena, poroznost i tako dalje prilikom punjenja rupa u elektroplatu, internetski tester (kvantitativni, jeftin tester (kvantitativni, jeftini) ) općenito se može koristiti za procjenu kvalitete rupe keramičke podloge.

POVRATAK POVRŠINA KERAMIČNE SUPPARTE uglavnom se odnosi na zavarivost i nepropusnost (ograničena na trodimenzionalnu keramičku podlogu). Da bi se poboljšala čvrstoća olovnog žice, sloj metala s dobrim performansama zavarivanja, kao što je AU ili AG uglavnom je elektroplatiran ili elektroplat na površini metalnog sloja keramičke podloge (posebno zavarivač) kako bi se spriječilo oksidaciju i poboljšati kvalitet vezivanja vodeće žice. Zavarivost se općenito mjeri aluminijskim žicama za zavarivanje i metri zatezanje.

Čip je montiran na 3D keramičkoj šupljini supstrata, a šupljina je zapečaćena pokrovnom pločom (metalom ili staklom) kako bi se realizirao nepropusni paket uređaja. Zatezanje zraka materijala brane i materijala za zavarivanje direktno određuje nepropusnost zraka paketa uređaja, a zatezanje zraka trodimenzionalne keramičke podloge pripremljene su različitim metodama. Trodimenzionalna keramička podloga uglavnom se koristi za testiranje čvrstoće zraka materijala i strukture brane, a glavne metode su fluorinski plinski mjehurići i spektrometar mase na helijum.

Pouzdanost uglavnom testira promjene performansi keramičke podloge u specifičnom okruženju (visoka temperatura, niska temperatura, visoka vlažnost, zračenje, korozija, visoke frekvencijske vibracije itd.), Uključujući i otpornost na toplinu, visokotemperaturni ciklus, termički šok, Otpornost na koroziju, korozijsko otpornost, vibracija visoke frekvencije itd. Neuspjeh uzorci mogu se analizirati skeniranjem elektrona mikroskopije (SEM) i rendgenski difraktometar (XRD). Skeniranje zvučnog mikroskopa (SAM) i rendgenski detektor (rendgenski ray) korišteni su za analizu sučelja za zavarivanje i nedostatke.

LET'S GET IN TOUCH

Izjava o privatnosti: Vaša privatnost nam je veoma važna. Naša kompanija obećava da neće otkriti vaše lične podatke u svaku ekspanziju sa vašim eksplicitnim dozvolama.

Popunite više informacija, tako da se brže može stupiti u kontakt s vama

Izjava o privatnosti: Vaša privatnost nam je veoma važna. Naša kompanija obećava da neće otkriti vaše lične podatke u svaku ekspanziju sa vašim eksplicitnim dozvolama.